Flexible Logistik durch automatisierte Lösungen

Schrittweise Automatisierung Ihrer Intralogistik

Modulares Denken

Die effiziente Automatisierung Ihrer Prozesse mag komplex erscheinen, doch ist der Materialtransport an Ihrem Standort häufig sehr logisch, unabhängig davon, ob es sich um ein Lager, eine Produktion oder Fertigung handelt. Mit unserem systematischen Ansatz können wir leicht sich wiederholende Abläufe finden, die automatisiert werden können.

Lean Thinking

Automatisierte, fahrerlose Transportsysteme (FTS) sind ideal für Ihre wiederkehrenden Abläufe. Gemeinsam identifizieren wir die Prozesse, bei denen Automatisierung den größten Mehrwert bietet, und starten Ihre Automatisierungsreise Schritt für Schritt. Sobald wir die zu automatisierenden Abläufe bestimmt haben, hilft uns Lean Thinking, Verschwendung zu eliminieren und Prozesse zu standardisieren, um die Automatisierung zu erleichtern.

Automatisierung als Service: mit Payback ab Tag eins

Viele Unternehmen prüfen die Einführung von Automatisierung sorgfältig, bevor sie sich festlegen, um sicherzustellen, dass die Investition effektive Ergebnisse liefert und nahtlos in ihre Logistikprozesse passt. Mit Swarm Automation Go bieten wir Ihnen eine einfache, risikofreie Möglichkeit, Automatisierung auszuprobieren, bevor Sie größere Investitionen tätigen.

Unsere Swarm Automation Go-Lösung ist für einfache Punkt-zu-Punkt-Transporte konzipiert – ideal für Mehrschichtbetriebe, bei denen repetitive Aufgaben für Ihre Fahrer entfallen können. Mit all-inclusive, voll flexiblen Mietkonditionen ab nur sechs Monaten können Sie die Vorteile der Automatisierung entdecken – ohne Vorausinvestitionen.

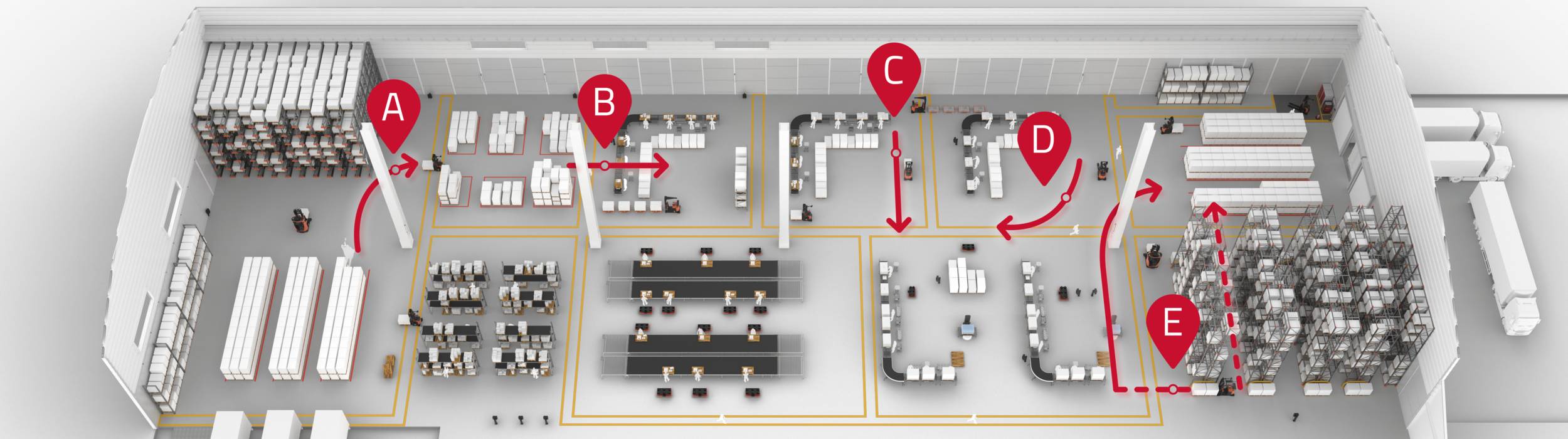

Wo möchten Sie beginnen?

A. Auslagerung

Im Auslagerungsbereich werden Paletten aus dem Inbound-Bereich, typischerweise aus Pufferlagern, in Lagerbereiche transportiert, bei denen es sich ebenfalls häufig um Pufferlager oder ein Regalsystem handelt.

B. Nachfüllung

In Produktionsstätten oder Lagern müssen Produkte konstant nachgefüllt werden, wie z.B. Paletten mit Teilen, die zu den Produktionslinien gebracht werden, oder Kommissionierbereiche, die wieder aufgefüllt werden..

C. Punkt-zu-Punkt-Transport

Bei dem Transport von Paletten gibt es einen hohen Teil an einfachen Bewegungen von einer bestimmten Station zu einer anderen. Der Palettentransport vom Inbound-Bereich direkt zum Outbound-Bereich wird in Verteilzentren als Cross-Docking bezeichnet.

D. Handhabung leerer Paletten

In Lagern und Produktionsstätten der Industrie fällt konstant eine Vielzahl leerer Paletten an, sobald Waren entweder genutzt oder kommissioniert wurden. Leere Paletten werden außerdem benötigt, um kommissionierte Artikel oder Fertigwaren nach der Produktion abzulegen.

E. Fertigwaren zum Outbound

Paletten mit Fertigwaren werden in einem Zwischenlager oder mit Verpackungen in der Nähe der Produktions- oder Kommissionierbereiche abgeholt und im Outbound-Bereich, normalerweise Pufferlagern oder tiefen Stapeln (Deep Stacks), abgelegt und warten darauf, in Lastwagen verladen zu werden.

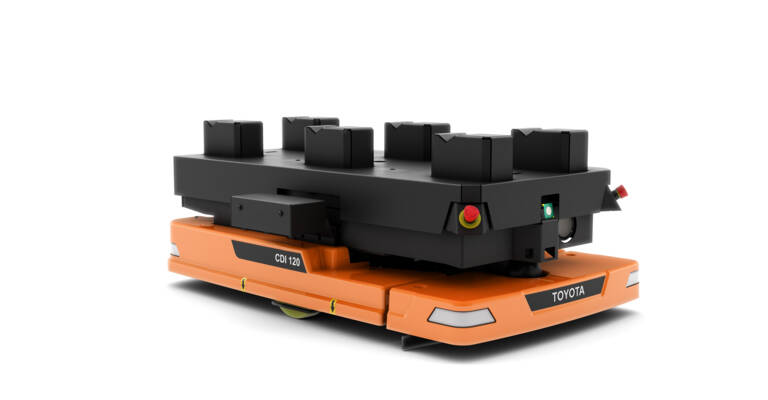

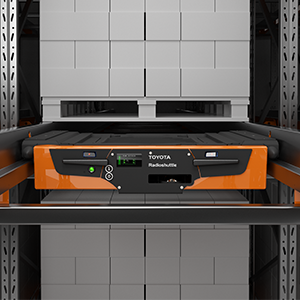

Unsere fahrerlosen Transportsysteme (FTS)

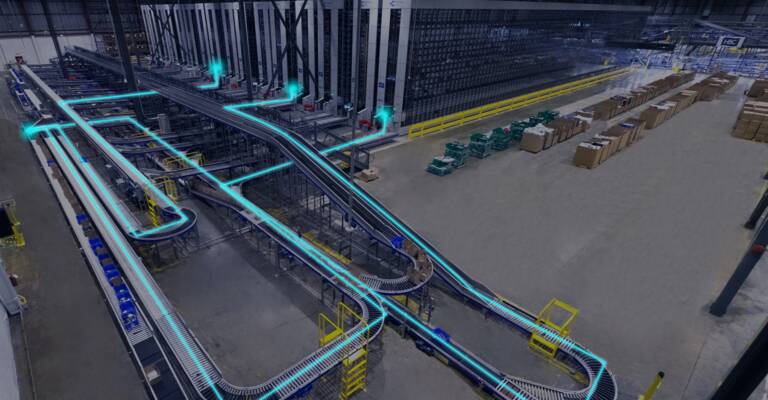

Integrierte Lösungen

Breites Fachwissen

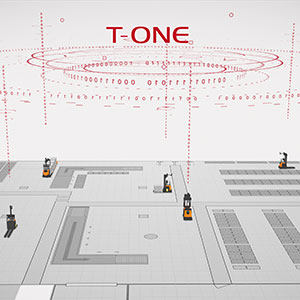

Unsere Experten für die Integration der Systeme sind auf hochmoderne Automatisierungsanwendungen für Auftragsvorbereitung, Produktsortierung und hochdichte Lagertechnologien spezialisiert. Diese werden mit modularen Warehouse Execution Systems (WES) gesteuert und optimieren den Materialtransport unserer Kunden.

Enge Zusammenarbeit mit Vanderlande

Wir arbeiten eng mit unserer Schwesterfirma Vanderlande, zusammen, dem Weltmarktführer für logistische Prozessautomatisierung, und bieten eine Bandbreite vollautomatisierter Lösungen für Flughäfen, Lager und die Paketindustrie an.

Unser Angebot an Automatisierungslösungen

Wir arbeiten eng mit unserer Schwesterfirma Vanderlande Um die Effizienz und Flexibilität Ihrer Intralogistik zu steigern, bietet Toyota unterschiedliche Arten von Produkten und Komponenten für die Automatisierung an. Diese unterstützen Sie in Ihrem Prozess zur Automatisierung ihres innerbetrieblichen Materialtransports.

Kontaktieren Sie uns

Noch immer nicht überzeugt?

Lesen Sie Erfahrungsberichte unserer Kunden darüber, wie wir ihnen bei ihren Automatisierungsprojekten behilflich sein konnten.

Die Milchprodukte von Tine’s werden sicher von den AGVs von Toyota transportiert

Im neuen Lager von TINE werden Molkereiprodukte automatisch von automatisierten Schubmaststaplern von Toyota automatisch über ein Förderband aufgenommen und in ein Regal eingelagert. Die Automatisierung dieses Prozesses brachte für Tine viele Vorteile.

Automatisierte Hochhubwagen interagieren sicher mit Staplerfahrern bei Coop

Der Einsatz automatisierter Flurförderzeuge in manuellen Lagerumgebungen kann eine herausfordernde Kombination sein. Im Coop-Regionallager in Trondheim haben die Lagermitarbeiter gelernt, sicher mit den fahrerlosen Transportsystemen zu arbeiten.